- Pengarang Matthew Elmers [email protected].

- Public 2023-12-16 22:26.

- Diubah suai terakhir 2025-01-24 09:31.

Pautan pelindung keluli yang lemah

Bagaimana peningkatan pengeluaran tangki seperti longsor sangat diperlukan oleh bahagian depan? Buku Nikita Melnikov "Tank Industry of the USSR semasa Great Patriotic War" memberikan data mengenai penurunan syarat untuk menerima produk jadi oleh wakil tentera.

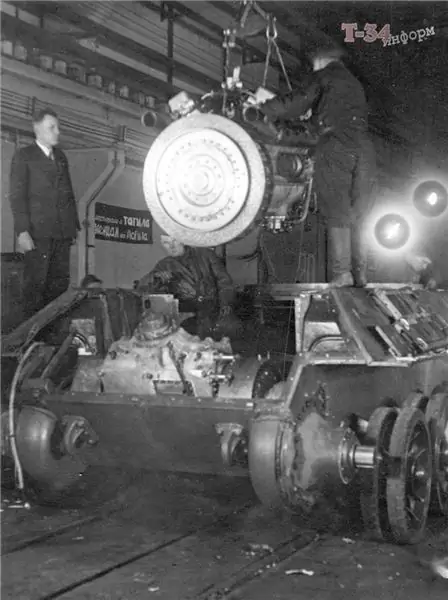

Sejak 15 Januari 1942, kilang tangki sangat "liberal" dalam menilai kualiti pembuatan kenderaan berperisai. Hanya setiap tangki sederhana kesepuluh T-34 dan KV berat yang dipilih oleh wakil tentera yang dikenakan larian sejauh lima kilometer. Dalam kes tangki T-60, jelas ada lebih banyak keraguan, jadi setiap tangki cahaya kelima dikenakan larian. Atau, mungkin, mesin seperti itu kurang diperlukan di bahagian depan, oleh itu, mereka lebih ketat terhadapnya walaupun pada tahap penerimaan. Ini secara tidak langsung mengesahkan kawalan tembakan meriam setiap T-60 yang meninggalkan pintu kilang, sementara senjata T-34 dan KV diuji hanya pada setiap kenderaan kesepuluh. Ia dibenarkan mengirim kereta kebal kepada pasukan dengan speedometer yang hilang, motor putar turet, interkom jika diganti dengan lampu isyarat, dan juga kipas menara. Perkara terakhir, untungnya, hanya dibenarkan pada musim sejuk.

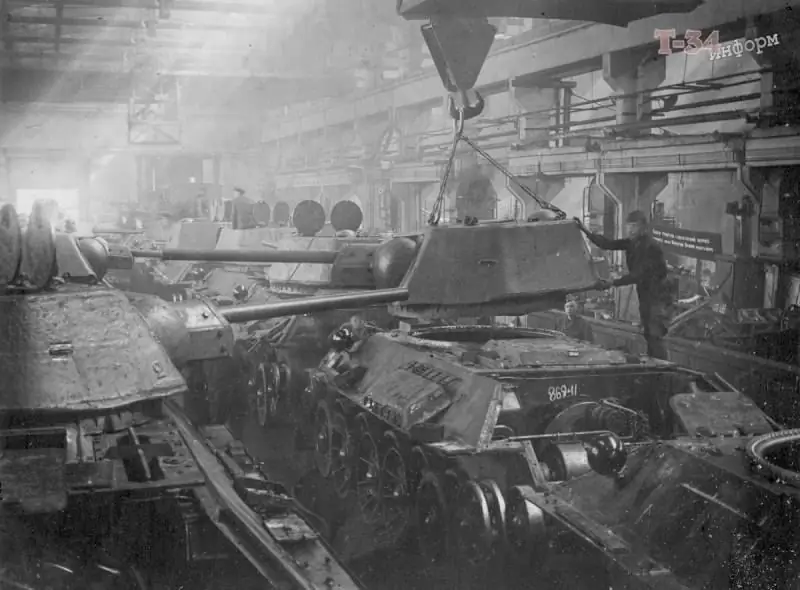

Perlu dinyatakan secara berasingan bahawa industri tangki telah berjaya mengatasi indikator kuantitatif pengeluaran kenderaan berperisai pada pertengahan tahun 1942. Uralmash secara berkala bahkan melebihi standard pengeluaran kereta kebal, dan kilang Kirov di Chelyabinsk, hanya dari Januari hingga Mac, melipatgandakan pengeluaran enjin diesel V-2.

Kadar pertumbuhan pengeluaran seperti itu sebahagian besarnya disebabkan oleh penurunan kualiti tangki yang keluar dari barisan pemasangan. Contoh ilustrasi adalah Briged Tank ke-121, yang, sepanjang lemparan sejauh 250 kilometer, kehilangan separuh KV beratnya akibat kerosakan. Ia berlaku pada Februari 1942. Untuk masa yang lama selepas itu, keadaan tidak berubah secara asasnya. Pada musim gugur tahun 1942, 84 tangki KV diperiksa, yang tidak berfungsi kerana alasan teknikal, yang bahkan tidak berfungsi 15 jam motosikal. Selalunya, terdapat motor yang rosak, kotak gear yang rosak, penggelek yang rosak, tripleks yang tidak dapat digunakan dan banyak kekurangan kecil. Pada musim panas 1942, sehingga 35% dari semua tangki T-34 hilang bukan kerana terkena tembakan musuh atau diletupkan oleh lombong, tetapi disebabkan oleh kegagalan komponen dan pemasangan (terutama motor). Nikita Melnikov dalam karyanya menunjukkan bahawa beberapa kerugian dapat dikaitkan dengan tahap kelayakan kru yang rendah, tetapi walaupun dengan mengambil kira ini, peratusan kerugian bukan pertempuran terlalu tinggi. Walau bagaimanapun, kerosakan KV dan T-34 seperti itu dapat dihilangkan di lapangan, kadang-kadang dengan hanya mengganti unit atau unit. Tetapi tidak ada gunanya bertarung dengan kualiti perisai yang tidak memuaskan pada T-34 di bahagian depan - lambung lapis baja dimasak dari keluli dengan kelikatan rendah, yang, ketika terkena peluru musuh, menyebabkan keretakan, pemecahan dan spalling. Seringkali, retakan terbentuk pada mesin baru, yang secara mendadak mengurangkan peluang kru hasil yang baik ketika cangkang Jerman melanda retak atau kawasan perisai yang berdekatan.

Panggilan pertama yang membimbangkan mengenai kedatangan unit T-34 dengan keretakan terdengar pada bulan Mei 1942: kilang # 183 menerima tuntutan untuk 13 kenderaan pada bulan itu, untuk 38 tangki pada bulan Jun, dan untuk tujuh puluh dua T-34 dalam sepuluh hari pertama Julai … Pemerintah tidak dapat berdiam diri dalam hal ini, dan pada 5 Juni Jawatankuasa Pertahanan Negeri mengadopsi resolusi "Mengenai peningkatan tangki T-34."Pada masa yang sama, Pejabat Pendakwa USSR diarahkan untuk menyiasat sebab-sebab penurunan kualiti tangki ini.

Dalam proses kerja, para penyelidik, khususnya, mengetahui banyak fakta mengenai pencurian produk dari diet pekerja perusahaan industri tangki. Pekerja kilang hanya kekurangan makanan. Salah satu contoh sikap pemangsa seperti ini diberikan dalam serangkaian bahan mengenai Isaac Zaltsman, pemimpin kilang tangki yang paling kontroversial.

Di antara syarikat yang "membezakan diri" dalam pengeluaran T-34 yang cacat, kilang terkenal di Nizhny Tagil menduduki tempat pertama. Lebih-lebih lagi, puncak pelepasan produk yang cacat jatuh tepat pada masa kepemimpinan Zaltsman yang disebutkan di atas. Namun, pengarah perusahaan, seperti yang kita ingat, tidak diturunkan, tetapi segera melantik Komisaris Rakyat industri tangki. Jelas, pihak berkuasa memutuskan untuk menyalahkan eselon tertinggi Vyacheslav Aleksandrovich Malyshev, Komisaris Rakyat Pertama industri tangki USSR. Benar, kesedihan itu muncul setahun kemudian, pada musim panas 1943, Malyshev sekali lagi ditempatkan di tempat komisaris rakyat, yang ditahannya hingga akhir perang.

Pejabat pendakwa dalam proses bekerja di perusahaan tangki yang dievakuasi, di samping kewujudan pekerja kilang yang kelaparan, mendedahkan masalah lain dari kualiti tangki yang tidak memuaskan - pelanggaran serius kitaran pengeluaran.

Penyederhanaan dengan mengorbankan kualiti

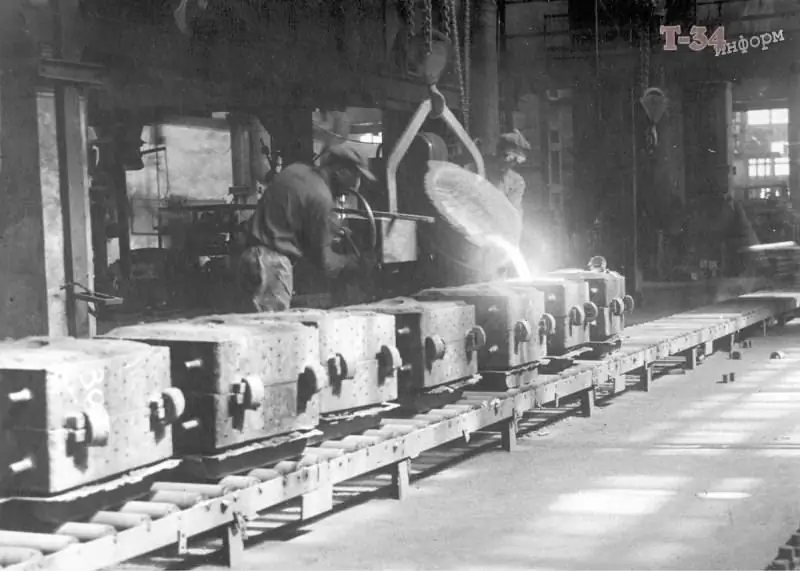

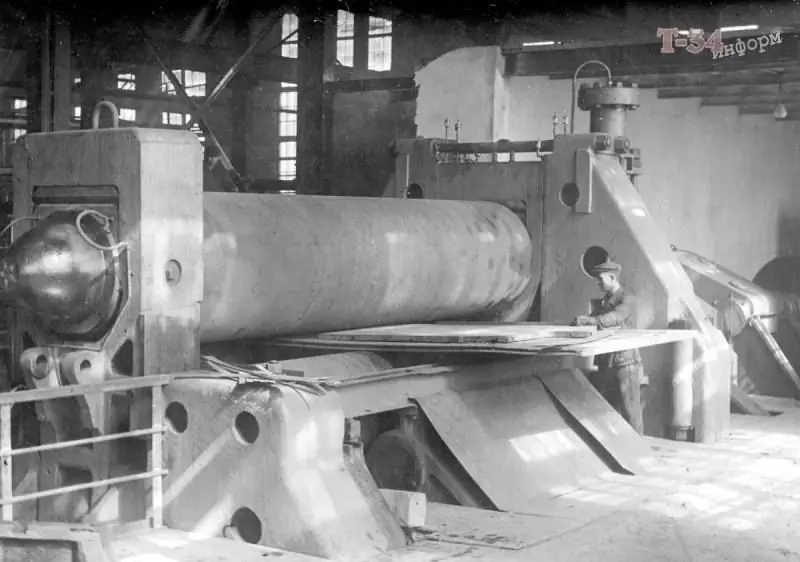

Seperti yang anda ketahui, kilang Mariupol yang diberi nama Ilyich tidak dapat dipertahankan, ia berakhir di tangan musuh, dan dengan sejumlah besar peralatan teknologi yang tidak berjaya mereka pindahkan. Syarikat ini (satu-satunya di negara ini) yang mampu menghasilkan lambung berperisai lengkap untuk T-34 yang mematuhi semua standard. Di Ural, tidak ada satu pun tanaman pun yang dapat menawarkan hal seperti itu, jadi pasukan penyelidik Institut Perisai (TsNII-48) mula menyesuaikan praktik Mariupol dengan realiti kilang yang dipindahkan. Untuk pengeluaran perisai berkualiti tinggi dalam jumlah yang diperlukan oleh GKO, terdapat kekurangan tungku termal yang teruk, oleh itu institut ini mengembangkan kitaran pengerasan bahagian perisai yang baru. Di Mariupol, helai baju besi mula-mula menjadi pengerasan, kemudian bercuti tinggi, dan sekali lagi menjadi pengerasan. Akhirnya, percutian rendah diikuti. Untuk mempercepat pengeluaran, pengerasan pertama pada awalnya dibatalkan, dan kemudian tempering tinggi, yang secara langsung mempengaruhi ketangguhan baja perisai dan mengurangkan kemungkinan keretakan. Di antara langkah-langkah yang diperlukan, menurut pakar Institut Perisai, syaratnya adalah memuatkan satu, tetapi empat atau lima baris plat perisai ke dalam tungku termal. Secara semula jadi, ini ternyata jauh lebih cepat, tetapi kualiti akhir papak sangat heterogen. Menariknya, Institut Perisai kemudian memutuskan untuk membatalkan prosedur tempering rendah, yang mengurangkan tegangan sisa logam, yang sekali lagi tidak gagal mempengaruhi pembentukan retak secara negatif.

Anda tidak boleh memotong besi yang dikeraskan dengan pemotong gas - tesis ini diketahui oleh semua orang, tetapi realiti pengeluaran lambung lapis baja T-34 terpaksa menggunakan kaedah yang tidak popular ini. Intinya adalah pada keluli 8C, yang mengembang setelah pelindapkejutan, dan, secara semula jadi, ini memaksa pekerja kilang memotongnya dengan pembakar suhu tinggi. Titik perisai pengerasan di kawasan pemotongan telah hilang.

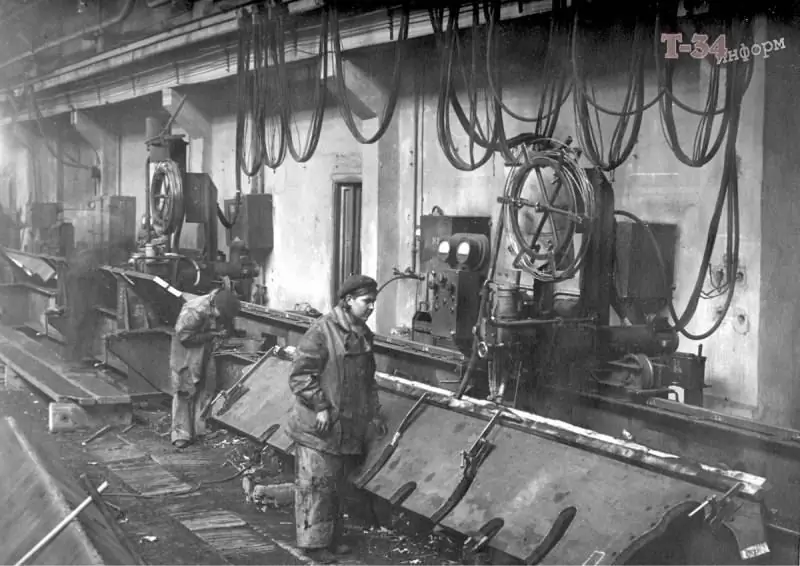

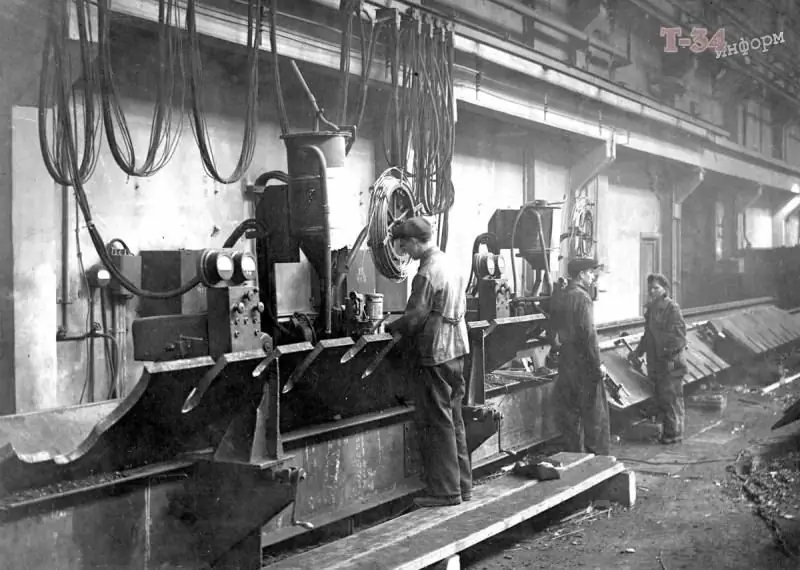

Tidak perlu dibahaskan bahawa cadangan untuk meningkatkan proses pengeluaran hanya negatif untuk kualiti baju besi. Oleh itu, inovasi sebenar dalam pemasangan lambung tangki T-34 adalah pengelasan plat perisai "dalam duri" dan bukannya yang lama "di kunci" dan "dalam seperempat". Sekarang bahagian kawin tidak saling memotong, tetapi saling tumpang tindih. Hanya keputusan ini yang mengurangkan jumlah jam mesin setiap kes dari 198.9 kepada 36.

Pembekal utama kepingan keluli yang rosak untuk kilang-kilang yang menghasilkan T-34 adalah kilang Novo-Tagil dari Commissariat Rakyat Ferrali Rakyat. Pada mulanya, dia terganggu oleh bekalan dari kilang Mariupol, dan ketika dia beralih ke miliknya sendiri, aliran keluhan datang dari depan dan dari kilang. Khususnya, dalam komposisi perisai 8C dari perusahaan ini terdapat perbezaan serius dengan spesifikasi teknikal (TU) dalam kandungan karbon, fosforus dan silikon. Secara umum, terdapat kesukaran dengan TU. People's Commissariat of Ferrous Metallurgy tidak bersetuju untuk memelihara TU mengikut piawaian Mariupol, di mana fosfor, khususnya, tidak boleh melebihi 0,035%. Pada awal November 1941, Komisaris Metalurgi Rakyat Ivan Tevosyan meluluskan piawaian baru untuk fosfor, yang meningkatkan kemungkinan kandungan menjadi 0,04%, dan dari 4 April menjadi 0,045%. Perlu diperhatikan bahawa sejarawan masih tidak mempunyai konsensus mengenai hal ini, tentu saja, merupakan faktor penting dalam kualiti keluli berperisai. Nikita Melnikov, khususnya, menyebutkan bahawa kilang Novo-Tagil, sebaliknya, pada pertengahan tahun 1942 mengurangkan bahagian fosforus dari 0, 029% menjadi 0, 024%. Nampaknya saintis yang berbeza mencari alasan berbeza untuk penampilan T-34 yang cacat di bahagian depan. Walau bagaimanapun, norma-norma yang ditunjukkan untuk kandungan unsur kimia dalam komposisi baja kadang-kadang tidak dipatuhi. Sukar bagi kilang-kilang untuk mewujudkan keseragaman sederhana dari produk gulung yang dibekalkan. Pejabat pendakwa juga mendedahkan bahawa di perusahaan metalurgi besi di tungku terbuka, keluli berperisai "kurang matang" - bukannya 15-18 jam pada kenyataannya, tidak lebih dari 14 jam.

Ketika maklumat mengenai penyebab keretakan pada kapal T-34 sampai di Molotov, komersil logam besi dan industri tangki mula mengalihkan tanggungjawab satu sama lain. Sebab pertama, sebab utama adalah kandungan fosforus yang tinggi di plat perisai, kerana yang lain, pelanggaran serius terhadap teknologi pengeluaran lambung di kilang tangki.

Akibatnya, TsNII-48 terlibat dalam usaha memerangi retakan pada T-34 (walaupun dia secara tidak langsung bersalah atas penampilan mereka). Set langkah-langkah yang dicadangkan oleh institut ini hanya pada akhir tahun 1943 memungkinkan untuk menghilangkan beberapa komen. Dan peningkatan kualiti pengeluaran baja di perusahaan besi metalurgi memungkinkan untuk mengurangkan perkadaran penolakan dari 56, 25% pada tahun 1942 menjadi 13, 30% pada tahun 1945. Perusahaan tidak mencapai tahap hampir 100% sehingga akhir perang.