- Pengarang Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:26.

- Diubah suai terakhir 2025-01-24 09:31.

Pada masa ini, tentera terkemuka dunia telah mula melaksanakan program untuk pengembangan jenis senjata kecil baru (Ratnik di Rusia dan NGSAR di Amerika Syarikat). Sebagai pengalaman lebih dari satu abad dalam pengembangan kartrij kesatuan, dan kemudian menunjukkan, kartrij beralasan rendah dan impuls rendah, penyelesaian yang paling menjanjikan ialah pengembangan jenis peluru baru yang maju.

Berikutan hasil Perang Dunia Kedua, disimpulkan bahawa perlu untuk memperbaiki reka bentuk peluru jenis yang paling habis digunakan (kartrij untuk senjata kecil automatik) dan memperluas pangkalan sumber untuk pengeluaran mereka.

Kartrij dengan lengan logam

Ketepuan unit infanteri dengan senjata automatik dalam industri pertahanan telah menyebabkan kekurangan tembaga, yang biasanya digunakan dalam tembaga kartrij (digunakan untuk membuat kotak kartrij) dan tompak (digunakan untuk membuat selongsong peluru).

Penyelesaian yang paling berkesan untuk masalah kekurangan sumber daya adalah penggunaan baja ringan, dilapisi di kedua sisi dengan tembaga untuk perlindungan kakisan, atau tidak dilapisi, digunakan pada masa perang untuk pengeluaran apa yang disebut pelapik pengganti. Pada masa pasca perang, teknologi pelapisan lengan keluli dengan pernis khusus telah dikuasai, yang melindungi mereka dari kelembapan dan mengurangkan geseran di ruang (hingga batas suhu tertentu).

Walaupun mempunyai ciri teknikal yang serupa dari aloi keluli ringan dan tembaga, yang terakhir mempunyai kelebihan dalam kemuluran dan ketahanan kakisan. Lapisan pernis lengan keluli mempunyai ketahanan keausan yang rendah dan, dalam proses memuat semula, apabila bersentuhan dengan bahagian logam senjata, cenderung rusak dan dipindahkan ke elemen automasi, melumpuhkannya. Sekiranya kartrij yang tidak digunakan dikeluarkan dari tong selepas akhir penembakan, selongsongnya dilupuskan dari lapisan pernis kerana keletihannya apabila bersentuhan dengan permukaan ruang yang dipanaskan, setelah itu dipercepat dioksidakan dan kartrij menjadi tidak sesuai untuk penggunaan selanjutnya.

Peningkatan penggunaan kartrij oleh pasukan infanteri yang bersenjatakan senjata automatik berfungsi sebagai asas peningkatan peluru yang dapat dikenakan dengan mengurangkan berat kartrij. Sehingga awal tahun 1970-an, arah utama pengurangan berat peluru yang boleh dikenakan adalah peralihan pertama ke perantaraan, dan kemudian ke kartrij impuls rendah, kerana keinginan untuk meningkatkan ketepatan api automatik dari posisi canggung. Setelah penggunaan senapang serang AK-74 dan senapang automatik M-16, cadangan untuk mengurangkan berat peluru yang boleh dipakai habis - usaha untuk menggunakan peluru yang disapu lebih ringan menunjukkan peningkatan angin mereka yang semakin meningkat.

Pada masa ini, peluru dengan inti keluli, jaket plumbum dan jaket tompak terutama digunakan sebagai elemen mencolok. Untuk meningkatkan penembusan baju besi, Angkatan Darat AS beralih ke penggunaan peluru semua-logam peluru M80A1 EPR dan M855A1 tanpa jaket plumbum, yang terdiri dari cangkang tombak dan inti dengan kepala keluli dan ekor bismut.

Kartrij tanpa cas

Pada tahun 1980-an, di USSR dan negara-negara NATO, usaha dilakukan untuk menyelesaikan secara radikal masalah penggunaan bahan kartrij klasik yang tinggi dengan beralih ke peluru tanpa had. Kemajuan terbesar ke arah ini dicapai oleh syarikat Jerman Heckler und Koch, yang membuat senapang automatik HK G11, yang menggunakan kartrij DM11 tanpa cacat yang dikembangkan oleh Dynamit Nobel.

Walau bagaimanapun, operasi ketenteraan serangkaian 1000 senapang HK G11 di perkhidmatan sempadan FRG menunjukkan bahaya mereka kepada anggota tentera kerana pembakaran spontan biasa kartrij tanpa cas di ruang, walaupun strukturnya terpisah dari laras senapang. Akibatnya, pengawal perbatasan Jerman pertama kali dilarang menggunakan mod penembakan automatik, dan kemudian HK G11 dikeluarkan dari layanan sama sekali kerana tidak masuk akal penggunaannya sebagai senjata pemuatan diri semata-mata di hadapan automasi yang terlalu rumit (" jam cuckoo ").

Kartrij dengan lengan plastik

Percubaan seterusnya untuk mengurangkan penggunaan bahan peluru senjata kecil dan meningkatkan peluru boleh pakai dilakukan pada tahun 2000 di Amerika Syarikat oleh AAI (sekarang Textron Systems, bahagian pengeluaran Textron Corporation) sebagai sebahagian dari LSAT (Teknologi Senjata Kecil Ringan)) program, yang membawa kepada penciptaan senapang mesin ringan dan karbin automatik, yang dirancang untuk peluru gabungan dengan kartrij dengan lengan tembaga, lengan plastik dan tanpa cas, dibuat dalam faktor bentuk teleskopik.

Kartrij tanpa cas, seperti yang diharapkan, dicatat untuk pembakaran spontan di ruang tong, walaupun reka bentuknya dapat dilepaskan, jadi pilihan dalam program LSAT dibuat untuk kartrij dengan lengan plastik. Walau bagaimanapun, keinginan untuk mengurangkan kos peluru menyebabkan pemilihan jenis plastik yang salah: poliamida digunakan seperti itu, yang mempunyai semua ciri yang diperlukan, kecuali satu, tetapi yang paling penting - suhu operasi maksimumnya tidak melebihi 250 darjah celcius.

Kembali pada tahun 1950-an, berdasarkan hasil ujian lapangan, ditentukan bahawa laras senapang mesin DP dalam keadaan tembakan berterusan dalam pecah dengan rehat untuk menukar kedai memanas hingga nilai berikut:

150 tangkapan - 210 ° C

200 tangkapan - 360 ° C

300 tangkapan - 440 ° C

400 tangkapan - 520 ° C

Dengan kata lain, dalam keadaan pertempuran sengit, setelah menggunakan dua ratus peluru pertama, laras senapang mesin ringan dijamin mencapai titik lebur poliamida.

Sehubungan dengan keadaan ini, program LSAT ditutup pada tahun 2016 dan berdasarkan program CTSAS (Cases Telescoped Small Arms Systems) dilancarkan dengan tujuan mengembangkan kartrij teleskopik dengan dasar material baru. Menurut wawancara dengan Pentadbir Program Tentera Darat AS Corey Phillips yang diberikan kepada thefirearmblog.com pada bulan Mac 2017, polimer kejuruteraan yang paling tahan panas hingga kini, polimida, telah dipilih untuk bahan lengan plastik, dengan suhu operasi maksimum 400 ° C.

Polyimide sebagai bahan kotak kartrij juga mempunyai harta berharga lain - apabila dipanaskan di atas paras yang ditentukan, ia hangus tanpa cair dengan pelepasan bahan mudah menguap yang tidak mencemari ruang tong, sementara permukaan kotak kartrij yang hangus berfungsi sebagai bahan antikulat yang sangat baik apabila ia diekstrak selepas tembakan. Kekuatan pelapik pelekap disediakan oleh bebibir logam.

Suhu 400 darjah adalah had yang dibenarkan untuk memanaskan tong senjata kecil, setelah itu menjadi melengkung, kerana suhu teknologi pelekapan tong adalah dari 415 hingga 430 darjah. Walau bagaimanapun, kekuatan tegangan polimida pada suhu 300 darjah atau lebih turun menjadi 30 MPa, yang sepadan dengan tekanan ruang 300 atmosfer, iaitu. urutan magnitud kurang daripada tahap tekanan gas serbuk maksimum pada model moden senjata kecil. Apabila usaha dilakukan untuk mengeluarkan bekas kartrij yang habis dari ruang reka bentuk klasik, bebibir logam akan terkoyak dengan ramrod yang mengetuk sisa casing kartrij dari tong.

Pemanasan kartrij di ruang reka bentuk klasik dapat dikendalikan hingga tahap tertentu dengan menembakkan dari bolt terbuka (senapang mesin), tetapi dalam hal tembakan dan penembakan kuat dari bolt tertutup (senapang mesin dan senapang automatik), memanaskan kartrij melebihi 400 darjah hampir tidak dapat dielakkan.

Kartrij dengan lengan aluminium

Alternatif lain untuk aloi tembaga ialah aloi aluminium, yang digunakan dalam casing kartrij pistol bersiri, dalam pengembangan eksperimental kartrij senapang dan dalam tembakan bersiri untuk meriam automatik GAU-8A 30 mm. Menggantikan tembaga dengan aluminium membolehkan anda menghilangkan sekatan pada asas sumber, mengurangkan kos kotak kartrij, mengurangkan berat peluru sebanyak 25 peratus dan, dengan itu, meningkatkan beban peluru yang boleh dipakai.

Pada tahun 1962, TsNIITOCHMASH mengembangkan kartrij eksperimen berkaliber 7, 62x39 mm dengan lengan aloi aluminium (kod GA). Pelapik mempunyai lapisan grafit antifriction. Untuk mengelakkan kakisan elektrokimia, cawan kapsul dibuat dari aloi aluminium.

Walau bagaimanapun, penggunaan sarung seperti itu terhalang oleh satu-satunya sifat negatif mereka - penyalaan aluminium dan aloi secara spontan di udara ketika dipanaskan hingga 430 ° C. Panas pembakaran aluminium sangat tinggi dan berjumlah 30.8 MJ / kg. Permukaan luar produk dikenakan pembakaran spontan ketika dipanaskan pada suhu yang ditentukan dan peningkatan kebolehtelapan filem oksida untuk oksigen di udara atau ketika dipanaskan ke suhu yang lebih rendah sekiranya berlaku kerosakan pada filem oksida. Sebuah filem oksida seramik bukan plastik (ketebalan ~ 0,005 mikron) hancur apabila sarung logam plastik cacat di bawah tindakan tekanan gas pendorong, kebolehtelapan filem oksida dicapai akibat pemanasan semasa penembakan kuat. Pelapik terbakar secara spontan hanya di udara setelah pengekstrakan dari tong, di mana keseimbangan oksigen negatif dipertahankan semasa pembakaran serbuk.

Oleh itu, selongsong aluminium hanya tersebar luas sebagai sebahagian daripada kartrij pistol berkaliber 9x18 PM dan 9x19 Para, intensiti api dan suhu yang dicapai di ruang tidak dapat dibandingkan dengan petunjuk senapang mesin, senapang automatik dan senapang mesin.

Aluminium juga digunakan dalam kartrij panjang 6x45 SAW eksperimental, lengannya dilengkapi dengan pelapik silikon elastik yang mengetatkan retakan pada filem logam dan oksida. Walau bagaimanapun, keputusan ini menyebabkan peningkatan dimensi linear kartrij, dimensi penerima yang berkaitan dan, dengan demikian, berat senjata.

Penyelesaian lain, tetapi digunakan, adalah pusingan artileri GAU 30x173 dengan lengan aloi aluminium. Ini menjadi mungkin kerana penggunaan muatan propelan "sejuk" molekul rendah khas. Potensi termokimia serbuk berkadar terus dengan suhu pembakaran dan berkadar sebaliknya dengan berat molekul produk pembakaran. Propellants nitrocellulose dan pyroxylinic klasik mempunyai berat molekul 25 dan suhu pembakaran 3000-3500 K, dan berat molekul propelan baru adalah 17 pada suhu pembakaran 2000-2400 K pada dorongan yang sama.

Lengan logam sinter yang menjanjikan

Pengalaman positif menggunakan tembakan artileri dengan sarung aluminium memungkinkan untuk menganggap logam ini sebagai bahan struktur untuk kes kartrij senjata kecil (walaupun tanpa komposisi propelan khas). Untuk mengesahkan kebenaran pilihan yang ditentukan, disarankan untuk membandingkan ciri-ciri pelapik tembaga dan aloi aluminium.

Kuningan L68 mengandungi 68 peratus tembaga dan 32 peratus zink. Ketumpatannya ialah 8.5 g / cm3, kekerasan - 150 MPa, kekuatan tegangan pada 20 ° C - 400 MPa, pemanjangan tegangan - 50 peratus, pekali geseran gelongsor pada keluli - 0.18, takat lebur - 938 ° C, zon suhu kerapuhan - dari 300 hingga 700 ° C.

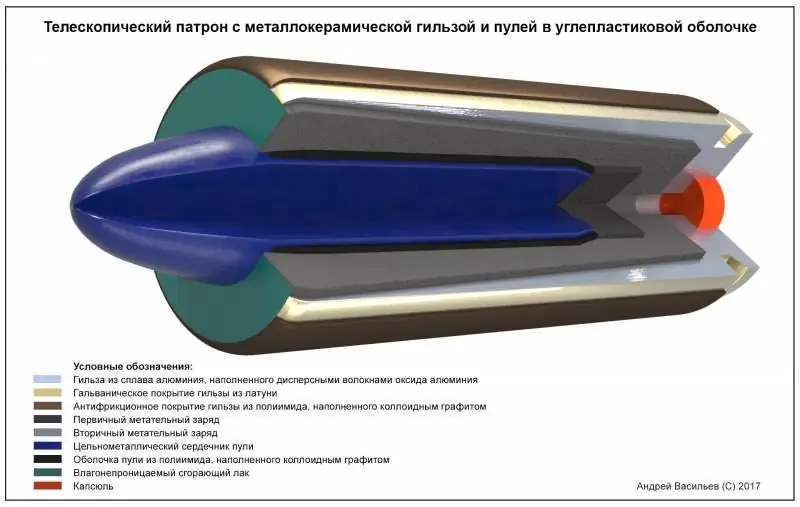

Sebagai pengganti tembaga, dicadangkan untuk menggunakan aloi aloi dengan magnesium, nikel dan unsur kimia lain dalam pecahan isipadu tidak lebih dari 3% untuk meningkatkan sifat elastik, termal dan pemutus tanpa mempengaruhi ketahanan aloi terhadap kakisan dan keretakan di bawah beban. Kekuatan aloi dicapai dengan mengukuhkannya dengan serat aluminium oksida tersebar (diameter ~ 1 μm) dalam pecahan isipadu 20%. Perlindungan terhadap penyalaan permukaan sendiri diberikan dengan mengganti filem rapuh oksida dengan lapisan tembaga / tembaga plastik (~ 5 μm tebal) yang digunakan oleh elektrolisis.

Komposit cermet yang dihasilkan tergolong dalam kelas cermet dan dibentuk menjadi produk akhir dengan cetakan suntikan untuk mengarahkan serat penguat di sepanjang paksi pelapik. Anisotropi sifat kekuatan memungkinkan untuk menjaga kepatuhan bahan komposit dalam arah radial untuk memastikan sentuhan ketat dinding lengan dengan permukaan ruang di bawah tekanan tekanan gas serbuk untuk mengurangkan yang terakhir.

Sifat antifriction dan anti-rampasan pelapik dipastikan dengan menggunakan lapisan polimida-grafit (ketebalan ~ 10 mikron) di permukaan luarnya dengan pecahan isipadu pengikat dan pengisi yang dapat menahan beban kenalan 1 GPa dan suhu operasi 400 ° C, digunakan sebagai lapisan untuk omboh enjin pembakaran dalaman.

Ketumpatan cermet adalah 3.2 g / cm3, kekuatan tegangan pada arah paksi: pada 20 ° C - 1250 MPa, pada 400 ° C - 410 MPa, kekuatan tegangan dalam arah radial: pada 20 ° C - 210 MPa, pada 400 ° C - 70 MPa, pemanjangan tegangan pada arah paksi: pada 20 ° C - 1.5%, pada 400 ° C - 3%, pemanjangan tegangan dalam arah radial: pada 20 ° C - 25%, pada 400 ° C - 60 %, takat lebur - 1100 ° C.

Pekali geseran gelangsar lapisan antifriction pada keluli adalah 0.05 pada beban sentuhan 30 MPa dan ke atas.

Proses teknologi untuk menghasilkan lengan cermet terdiri daripada operasi yang lebih sedikit (mencampurkan logam dengan serat, casting lengan, pelekap panas pelek dan bore, penyaduran tembaga, penggunaan lapisan anti geseran) berbanding dengan jumlah operasi di proses teknologi pembuatan lengan tembaga (pelemparan billet, gambar sejuk dalam enam lorong, pelekapan sejuk pelek dan leher).

Berat lengan tembaga kartrij 5, 56x45 mm ialah 5 gram, berat lengan cermet ialah 2 gram. Kos satu gram tembaga ialah 0,7 sen AS, aluminium - 0,2 sen AS, kos serat alumina tersebar adalah 1,6 sen AS, beratnya dalam pelapik tidak melebihi 0,4 gram.

Peluru yang menjanjikan

Berhubung dengan penggunaan kelas perisai badan tentera 6B45-1 dan ESAPI, tidak ditembusi oleh peluru senjata kecil genggam dengan inti keluli pada jarak 10 meter atau lebih, ia dirancang untuk beralih ke penggunaan peluru dengan inti aloi disinter tungsten karbida (95%) dan serbuk kobalt (5%) dengan graviti spesifik 15 g / cc, tidak memerlukan pemberat dengan plumbum atau bismut.

Bahan utama cangkang peluru adalah tombak, yang terdiri dari 90% tembaga dan 10% zink, ketumpatannya 8,8 g / cc, titik lebur 950 ° C, kekuatan tegangan adalah 440 MPa, mampatan kekuatan ialah 520 MPa. kekerasan - 145 MPa, pemanjangan relatif - 3% dan pekali geseran gelongsor pada keluli - 0,44.

Oleh kerana peningkatan kelajuan awal peluru menjadi 1000 dan lebih meter per saat dan peningkatan kadar api hingga 2000 dan lebih banyak putaran per minit (AN-94 dan HK G-11), tombak tidak lagi memenuhi syarat bagi tempurung peluru kerana haus termoplastik yang tinggi kerana pekali geseran gelongsor aloi tembaga pada keluli yang tinggi. Sebaliknya, peluru artileri diketahui, dalam reka bentuk tali pinggang tembaga yang diganti dengan plastik (poliester), pekali geseran yang berada pada tahap 0, 1. Walau bagaimanapun, suhu operasi plastik tali pinggang tidak melebihi 200 ° C, yang merupakan separuh suhu maksimum tong senjata kecil hingga awal penyangga mereka.

Oleh itu, sebagai peluru peluru yang menjanjikan dengan teras semua logam, dicadangkan untuk menggunakan komposit polimer (ketebalan ~ 0,5 mm) yang mengandungi polimida jenis PM-69 dalam pecahan isipadu yang sama dan grafit koloid dengan ketumpatan total 1.5 g / cc, kekuatan tegangan 90 MPa, kekuatan mampatan 230 MPa, kekerasan 330 MPa, beban hubungan 350 MPa, suhu operasi maksimum 400 ° C dan pekali geseran gelongsor pada keluli 0.05.

Cangkang dibentuk dengan mencampurkan zarah polimida oligomer dan grafit, mengekstrusi campuran ke dalam acuan dengan bahagian tertanam - inti peluru, dan polimerisasi suhu campuran. Perekat cengkerang dan inti peluru dipastikan dengan penembusan polimida ke permukaan teras berpori di bawah pengaruh tekanan dan suhu.

Kartrij teleskopik yang menjanjikan

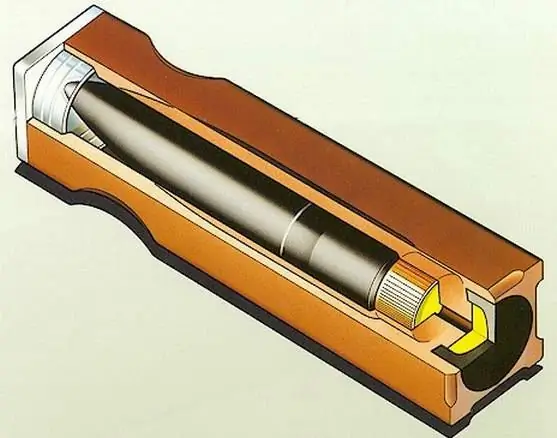

Pada masa ini, faktor bentuk yang paling progresif dari kartrij senjata kecil dianggap teleskopik dengan penempatan peluru di dalam pemeriksa pendorong yang ditekan. Penggunaan pemeriksa yang padat dan bukannya cas butiran klasik dengan kepadatan pukal yang lebih rendah memungkinkan untuk mengurangkan panjang kartrij dan dimensi yang berkaitan dengan penerima senjata hingga satu setengah kali.

Oleh kerana reka bentuk mekanisme muat semula (ruang laras yang boleh dilepas) model senjata kecil (G11 dan LSAT) menggunakan kartrij teleskopik, peluru mereka dimasukkan ke dalam kotak pendorong di bawah tepi lengan. Hujung terbuka pengecas propelan sekunder dari kotoran dan kelembapan melindungi penutup plastik, yang secara serentak bertindak sebagai penyekat depan ketika menembak (dengan menyekat sambungan antara ruang yang boleh dilepas dan tong selepas penembusan peluru). Seperti yang ditunjukkan oleh amalan operasi ketenteraan teleskopik DM11, kaedah memasang kartrij seperti itu, yang tidak memberikan penekanan peluru di pintu masuk peluru laras, menyebabkan penyimpangan peluru ketika ditembakkan dan, dengan demikian, kehilangan ketepatan.

Untuk memastikan urutan operasi kartrij teleskopik yang ditentukan, cas pendorongnya dibahagikan kepada dua bahagian - cas utama dengan ketumpatan yang agak rendah (dengan kadar pembakaran yang lebih tinggi), terletak tepat di antara kapsul dan bahagian bawah peluru, dan Selasa mengenakan kepadatan yang agak tinggi (dengan kadar pembakaran yang lebih rendah), terletak secara sepusat di sekitar peluru. Setelah primer dicucuk, muatan primer dipicu terlebih dahulu, mendorong peluru ke dalam lubang dan menimbulkan tekanan dorongan untuk cas sekunder, yang menggerakkan peluru ke dalam lubang.

Untuk memastikan pemeriksa cas sekunder di dalam kartrij, tepi hujung lengan terbuka sebahagiannya digulung ke atas. Pengekalan peluru di dalam kartrij dilakukan dengan menekannya ke blok muatan sekunder. Meletakkan peluru di sepanjang panjangnya dalam dimensi lengan mengurangkan panjang kartrij, tetapi pada masa yang sama mewujudkan jumlah lengan kosong di sekitar bahagian peluru ogival, yang menyebabkan peningkatan diameter katrij.

Untuk mengatasi kekurangan ini, dicadangkan susun atur baru kartrij teleskopik, yang ditujukan untuk digunakan di lengan kecil dengan ruang tong terpadu klasik dengan jenis mekanisme muat semula (manual, mesin gas, tong bergerak, blok bebas separa bebas, dll..) dan kaedah menembak (dengan jahitan depan atau belakang).

Kartrij yang dicadangkan dilengkapi dengan peluru yang memanjangkan bahagian ogivalnya di luar lengan dan kerana ini melekat pada saluran masuk peluru tong. Daripada penutup plastik, hujung muatan propelan dilindungi oleh pernis tahan kelembapan yang terbakar ketika dipecat. Sebilangan peningkatan panjang kartrij yang dicadangkan dibandingkan dengan kartrij teleskopik yang diketahui dikompensasi oleh penurunan diameternya kerana penghapusan isi padu yang tidak terisi di dalam sarung.

Secara umum, kartrij teleskopik yang dicadangkan akan meningkatkan jumlah kartrij dalam peluru yang boleh dipakai oleh infanteri sebanyak seperempat, dan juga mengurangkan penggunaan bahan, intensitas tenaga kerja dan kos pengeluaran kes kartrij.