- Pengarang Matthew Elmers [email protected].

- Public 2023-12-16 22:26.

- Diubah suai terakhir 2025-01-24 09:31.

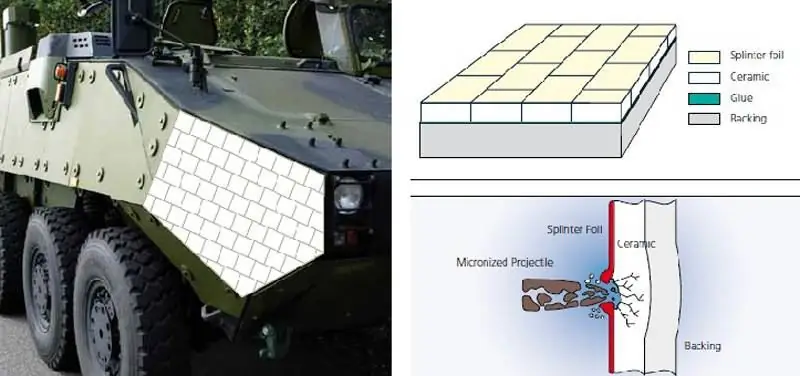

Kenderaan tentera secara tradisional dibuat dari besi perisai yang berat, mahal, tetapi berkekuatan tinggi. Bahan komposit seramik moden semakin digunakan sebagai pelindung tanpa galas untuk kenderaan tempur. Kelebihan utama bahan tersebut adalah kos yang jauh lebih rendah, perlindungan yang lebih baik dan pengurangan berat badan lebih daripada separuh. Pertimbangkan bahan seramik asas moden yang digunakan hari ini untuk perlindungan balistik

Oleh kerana keupayaannya untuk menahan suhu yang sangat tinggi, jauh lebih tinggi daripada logam, kekerasan, kekuatan spesifik tertinggi dan kekakuan spesifik, seramik digunakan secara meluas untuk pembuatan lapisan untuk mesin, komponen roket, alat canggih, lutsinar khas dan perisai legap, yang tentunya merupakan antara bidang keutamaan untuk pembangunan sistem ketenteraan. Akan tetapi, di masa depan, ruang lingkup aplikasinya harus berkembang secara signifikan, kerana dalam rangka penelitian dan pengembangan yang dilakukan di banyak negara di dunia, cara baru untuk meningkatkan keplastikan, ketahanan retak dan sifat mekanik lain yang diinginkan dicari oleh menggabungkan asas seramik dengan gentian pengukuhan dalam matriks seramik yang disebut.komposit bahan (KMKM). Juga, teknologi pembuatan baru akan membolehkan pengeluaran besar-besaran produk lutsinar berkualiti tinggi yang sangat tahan lama dengan bentuk yang kompleks dan saiz besar dari bahan yang menghantar gelombang yang dapat dilihat dan inframerah. Sebagai tambahan, penciptaan struktur baru menggunakan nanoteknologi akan memungkinkan untuk memperoleh bahan tahan lama dan ringan, tahan panas, tahan kimia dan, pada masa yang sama, bahan yang hampir tidak dapat dihancurkan. Gabungan sifat ini pada masa ini dianggap saling eksklusif dan dengan demikian sangat menarik untuk aplikasi ketenteraan.

Bahan komposit matrik seramik (KMKM)

Seperti analog polimernya, CMC terdiri daripada bahan asas, yang disebut matriks, dan pengisi penguat, yang merupakan zarah atau serat dari bahan lain. Serat boleh berterusan atau diskrit, berorientasi secara rawak, diletakkan pada sudut tepat, saling terkait dengan cara khas untuk mendapatkan peningkatan kekuatan dan kekakuan pada arah yang diberikan, atau diedarkan secara merata ke semua arah. Walau bagaimanapun, apa jua kombinasi bahan atau orientasi serat, ikatan antara matriks dan komponen penguat sangat penting untuk sifat bahan. Oleh kerana polimer kurang kaku daripada bahan yang menguatkannya, ikatan antara matriks dan gentian biasanya cukup kuat untuk membolehkan bahan menahan lenturan secara keseluruhan. Walau bagaimanapun, dalam kes CMCM, matriks dapat lebih kaku daripada gentian penguat sehingga daya ikatan, yang dioptimumkan dengan cara yang sama untuk memungkinkan sedikit penghapusan serat dan matriks, membantu menyerap tenaga hentaman, misalnya, dan mencegah pengembangan keretakan yang sebaliknya akan menyebabkan kehancuran dan perpecahan yang rapuh. Ini menjadikan CMCM jauh lebih kental jika dibandingkan dengan seramik tulen, dan ini adalah sifat terpenting dari bahagian-bahagian bergerak yang sangat dimuatkan, misalnya bahagian mesin jet.

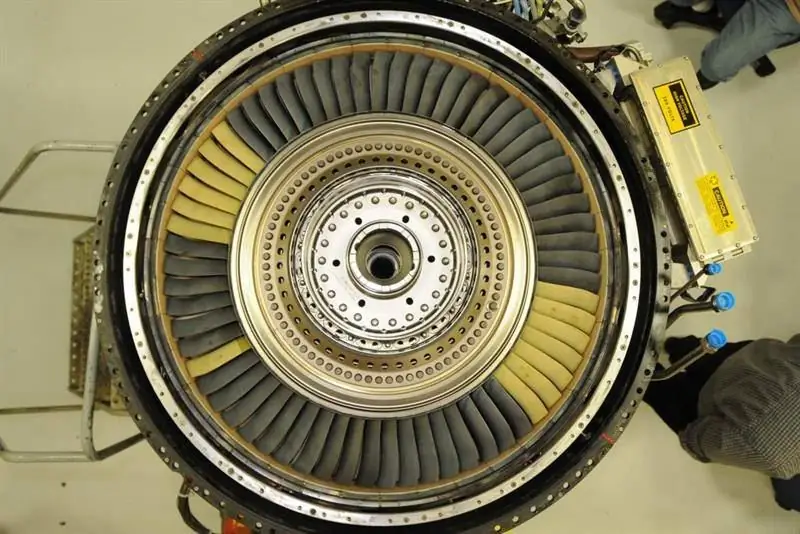

Bilah turbin ringan dan panas

Pada bulan Februari 2015, GE Aviation mengumumkan percubaan yang berjaya dengan apa yang disebutnya "kit CMC bukan statik pertama di dunia untuk mesin pesawat," walaupun syarikat itu tidak mendedahkan bahan yang digunakan untuk bahan matriks dan tetulang. Kami bercakap mengenai bilah turbin bertekanan rendah dalam model eksperimen enjin turbofan F414, pengembangannya bertujuan untuk memberikan pengesahan lebih lanjut mengenai pematuhan bahan dengan syarat yang dinyatakan untuk beroperasi pada beban kejutan tinggi. Kegiatan ini adalah sebahagian daripada Program Demonstrasi Mesin Adaptive Engine Technology (AETD) Next-Adaptive Engine Demonstrator, di mana GE bekerjasama dengan Makmal Penyelidikan Tentera Udara AS. Tujuan program AETD adalah untuk menyediakan teknologi utama yang dapat diimplementasikan dalam mesin pejuang generasi keenam dan, mulai pertengahan tahun 2020-an, di mesin pesawat generasi kelima, seperti F-35. Enjin adaptif akan dapat menyesuaikan kenaikan tekanan dan nisbah pintasan dalam penerbangan untuk mendapatkan daya dorong maksimum semasa lepas landas dan dalam pertempuran, atau kecekapan bahan bakar maksimum dalam mod penerbangan pelayaran.

Syarikat menekankan bahawa pengenalan bahagian berputar yang terbuat dari CMC ke bahagian "jet terpanas dan paling berat" dari mesin jet merupakan penembusan yang ketara, kerana sebelumnya teknologi membenarkan penggunaan CMC hanya untuk pembuatan bahagian pegun, misalnya, kafan turbin tekanan tinggi. Semasa ujian, bilah turbin KMKM pada enjin F414 melalui 500 putaran - dari kelajuan diam hingga hentakan lepas dan belakang.

Bilah turbin jauh lebih ringan daripada bilah aloi nikel konvensional, yang membolehkan cakera logam yang dilekatkannya lebih kecil dan lebih ringan, kata syarikat itu.

Pergeseran dari paduan nikel ke seramik berputar di dalam mesin adalah lompatan yang sangat besar ke depan. Tetapi ia adalah mekanik yang murni,”kata Jonathan Blank, ketua CMC dan pengikat polimer di GE Aviation. - Bilah yang lebih ringan menghasilkan daya sentrifugal yang kurang. Ini bermaksud anda boleh mengecilkan cakera, galas dan bahagian lain. KMKM memungkinkan untuk membuat perubahan revolusioner dalam reka bentuk mesin jet”.

Matlamat program AETD adalah untuk mengurangkan penggunaan bahan bakar tertentu sebanyak 25%, meningkatkan jarak penerbangan lebih dari 30% dan meningkatkan daya tuju maksimum sebanyak 10% berbanding dengan pesawat tempur generasi ke-5 yang paling maju. "Salah satu cabaran terbesar dalam beralih dari komponen CMC statis ke komponen berputar adalah medan tekanan di mana mereka mesti beroperasi," kata Dan McCormick, Pengurus Program Mesin Tempur Lanjutan di GE Aviation. Pada masa yang sama, dia menambahkan bahawa pengujian mesin F414 memberikan hasil penting yang akan digunakan dalam mesin kitaran adaptif. “Bilah turbin CMC bertekanan rendah beratnya tiga kali lebih rendah daripada bilah logam yang digantinya, selain itu, dalam mod ekonomi kedua, tidak perlu menyejukkan bilah CMC dengan udara. Pisau sekarang akan lebih efisien secara aerodinamik kerana tidak perlu mengepam semua udara penyejuk ini melaluinya."

Bahan-bahan KMKM, di mana syarikat itu mengatakan telah melabur lebih dari satu bilion dolar sejak ia mulai mengerjakannya pada awal tahun 90-an, dapat menahan suhu beratus-ratus darjah lebih tinggi daripada aloi nikel tradisional dan dibezakan oleh tetulang gentian silikon karbida dalam matriks seramik., yang meningkatkan kekuatan hentaman dan ketahanan retak.

GE nampaknya telah melakukan kerja keras pada bilah turbin ini. Sesungguhnya, beberapa sifat mekanik KMKM sangat sederhana. Sebagai contoh, kekuatan tegangan setanding dengan kekuatan tegangan aloi tembaga dan aluminium murah, yang tidak begitu baik untuk bahagian yang mengalami daya sentrifugal yang besar. Di samping itu, mereka menunjukkan ketegangan rendah pada waktu rehat, iaitu, mereka memanjang sedikit pada waktu rehat. Walau bagaimanapun, kekurangan ini nampaknya telah diatasi, dan berat bahan ini pasti memberikan sumbangan penting kepada kemenangan teknologi baru.

Perisai modular dengan nanokeramik untuk tangki LEOPARD 2

Sumbangan perisai komposit

Walaupun teknologi perlindungan, yang merupakan gabungan lapisan logam, komposit polimer bertetulang gentian dan seramik, telah mapan, industri ini terus mengembangkan bahan komposit yang semakin kompleks, tetapi banyak perincian proses ini disembunyikan dengan teliti. Morgan Advanced Materials terkenal di lapangan, mengumumkan penghargaan pada persidangan Armored Vehicles XV di London tahun lalu kerana teknologi pertahanan SAMAS. Menurut Morgan, perlindungan SAMAS yang banyak digunakan pada kenderaan British Army adalah bahan komposit yang diperkuat dengan bahan seperti S-2 Glass, E-Glass, aramid dan polyethylene, kemudian dibentuk menjadi kepingan dan disembuhkan di bawah tekanan tinggi: "Serat dapat digabungkan dengan bahan logam seramik hibrid untuk memenuhi keperluan reka bentuk dan prestasi khas."

Menurut Morgan, perisai SAMAS dengan ketebalan total 25 mm, digunakan untuk pembuatan kapsul pelindung kru, dapat menurunkan berat kenderaan yang dilindungi cahaya lebih dari 1000 kg dibandingkan dengan kenderaan dengan kapsul baja. Manfaat lain termasuk pembaikan yang lebih mudah dengan ketebalan kurang dari 5mm dan sifat spall liner yang wujud dari bahan ini.

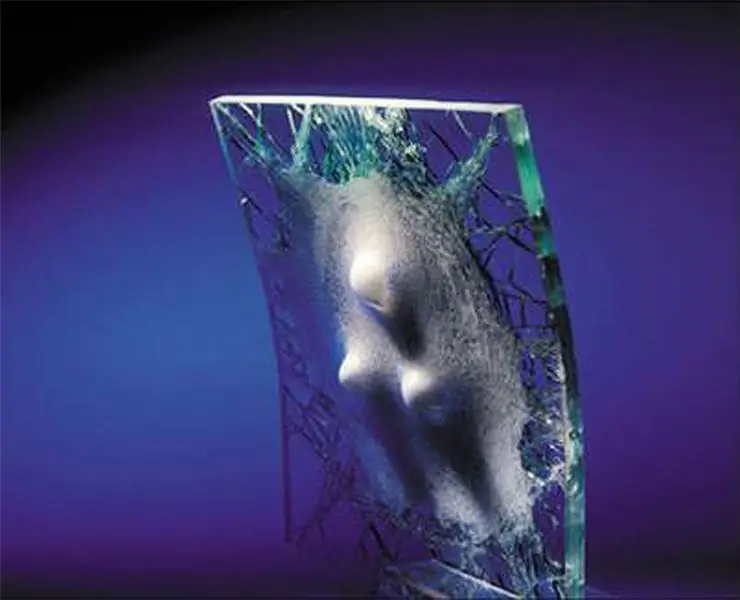

Kemajuan spinel yang jelas

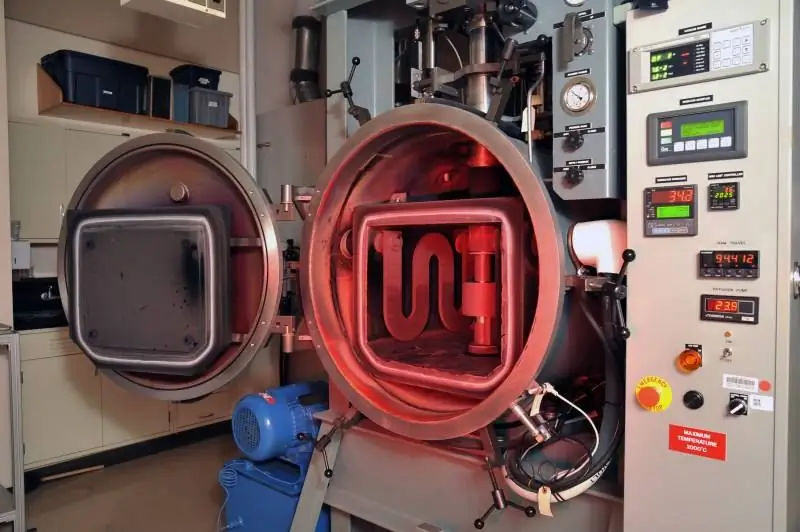

Menurut Makmal Penyelidikan Tentera Laut AS, pengembangan dan pengeluaran bahan lutsinar berdasarkan magnesium aluminium oksida (MgAI2O4), juga dikenal secara kolektif sebagai spinel buatan, sedang berkembang pesat. Spinel telah lama terkenal bukan hanya kerana kekuatannya - spinel setebal 0,25 "mempunyai ciri balistik yang sama dengan kaca kalis peluru 2.5" - tetapi juga kesukaran membuat bahagian besar dengan ketelusan yang seragam. Walau bagaimanapun, sekumpulan saintis dari makmal ini telah mencipta proses baru untuk sintering suhu rendah dalam keadaan hampagas, yang membolehkan anda mendapatkan bahagian dengan dimensi yang hanya dibatasi oleh ukuran akhbar. Ini adalah kejayaan besar berbanding proses pembuatan sebelumnya, yang dimulakan dengan proses mencairkan serbuk asli dalam pelebur lebur.

Salah satu rahsia proses baru adalah penyebaran seragam aditif sintering lithium fluoride (LiF), yang mencair dan melincirkan butir spinel sehingga dapat diedarkan secara merata semasa pensinteran. Daripada mencampurkan serbuk litium fluorida dan spinel kering, makmal telah mengembangkan kaedah untuk melapisi zarah-zarah spinel secara seragam dengan lithium fluorida. Ini membolehkan anda mengurangkan penggunaan LiF secara signifikan dan meningkatkan transmisi cahaya hingga 99% dari nilai teoritis di kawasan spektrum yang kelihatan dan pertengahan inframerah (0,4-5 mikron).

Proses baru, yang memungkinkan untuk menghasilkan optik dalam berbagai bentuk, termasuk lembaran yang sesuai dengan sayap pesawat atau drone, telah dilesenkan oleh syarikat yang tidak disebutkan namanya. Aplikasi yang mungkin berlaku untuk spinel termasuk kaca perisai dengan berat kurang dari separuh jisim kaca yang ada, topeng pelindung untuk tentera, optik untuk laser generasi seterusnya, dan kacamata sensor multispektral. Apabila membuat pengeluaran besar-besaran, misalnya, gelas tahan retak untuk telefon pintar dan tablet, kos produk spinel akan berkurang dengan ketara.

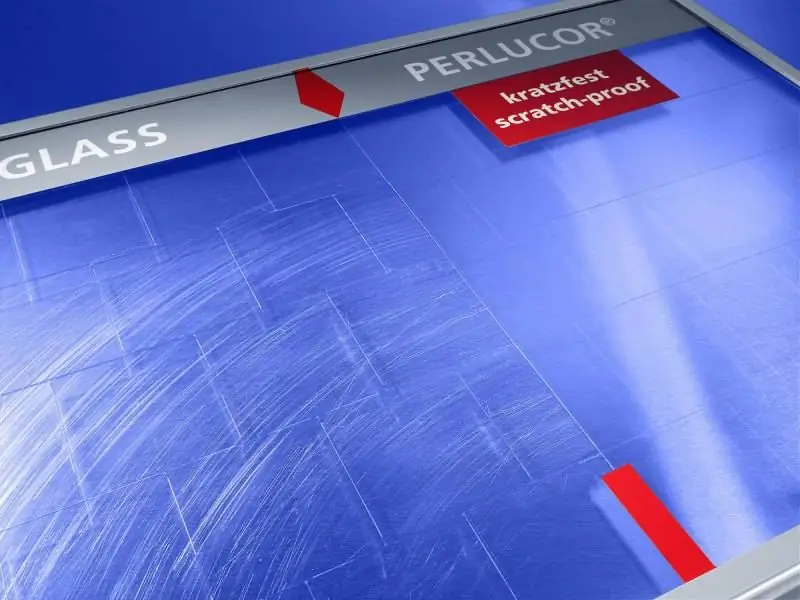

PERLUCOR - tonggak baru dalam sistem perlindungan peluru dan pakai

CeramTec-ETEC mengembangkan seramik lutsinar PERLUCOR beberapa tahun yang lalu dengan prospek yang baik untuk aplikasi pertahanan dan awam. Sifat fizikal, kimia dan mekanikal PERLUCOR yang sangat baik adalah sebab utama kejayaan kemasukan bahan ini ke pasaran.

PERLUCOR mempunyai ketelusan relatif lebih dari 90%, tiga hingga empat kali lebih kuat dan lebih keras daripada kaca biasa, rintangan haba bahan ini kira-kira tiga kali lebih tinggi, yang memungkinkan untuk digunakan pada suhu hingga 1600 ° C, ia juga mempunyai ketahanan kimia yang sangat tinggi, ini memungkinkan penggunaannya dengan asid pekat dan alkali pekat. PERLUCOR mempunyai indeks bias tinggi (1, 72), yang memungkinkan untuk membuat objektif optik dan elemen optik dari dimensi miniatur, iaitu, untuk mendapatkan peranti dengan pembesaran yang kuat, yang tidak dapat dicapai dengan polimer atau kaca. Jubin seramik PERLUCOR mempunyai ukuran standard 90x90 mm; namun, CeramTec-ETEC telah mengembangkan teknologi untuk menghasilkan kepingan berbentuk kompleks berdasarkan format ini mengikut spesifikasi pelanggan. Ketebalan panel dapat dalam kes khas sepersepuluh milimeter, tetapi, biasanya, 2-10 mm.

Perkembangan sistem perlindungan transparan yang lebih ringan dan lebih tipis untuk pasaran pertahanan sedang berjalan dengan pesat. Sumbangan penting dalam proses ini dibuat oleh seramik telus syarikat SegamTes, yang merupakan sebahagian daripada sistem perlindungan banyak pengeluar. Apabila diuji sesuai dengan STANAG 4569 atau APSD, penurunan berat badan berada dalam urutan 30-60 peratus.

Dalam beberapa tahun terakhir, arah lain dalam pengembangan teknologi yang dikembangkan oleh SegatTes-ETEC telah terbentuk. Tingkap kenderaan, terutamanya di kawasan berbatu dan padang pasir seperti Afghanistan, terdedah kepada kesan batu dan calar dari pergerakan bilah pengelap pada kaca depan berpasir dan berdebu. Juga, ciri balistik dari kaca mata tahan peluru yang telah rosak akibat tembakan batu dikurangkan. Semasa permusuhan, kenderaan dengan kaca yang rosak terdedah kepada risiko yang serius dan tidak dapat diramalkan. SegamTes-ETEC telah mengembangkan penyelesaian yang benar-benar inovatif dan asli untuk melindungi kaca dari jenis ini. Lapisan nipis (<1 mm) lapisan seramik PERLUCOR di permukaan cermin depan dapat berjaya menahan kerosakan tersebut. Perlindungan ini juga sesuai untuk instrumen optik seperti teleskop, lensa, peralatan inframerah dan sensor lain. Lensa rata dan lengkung yang diperbuat daripada seramik jernih PERLUCOR memperpanjang jangka masa peralatan optik yang sangat berharga dan sensitif ini.

CeramTec-ETEC berjaya membentangkan panel pintu kaca kalis peluru dan panel pelindung tahan calar dan batu di DSEI 2015 di London.

Nanokeramik tahan lama dan fleksibel

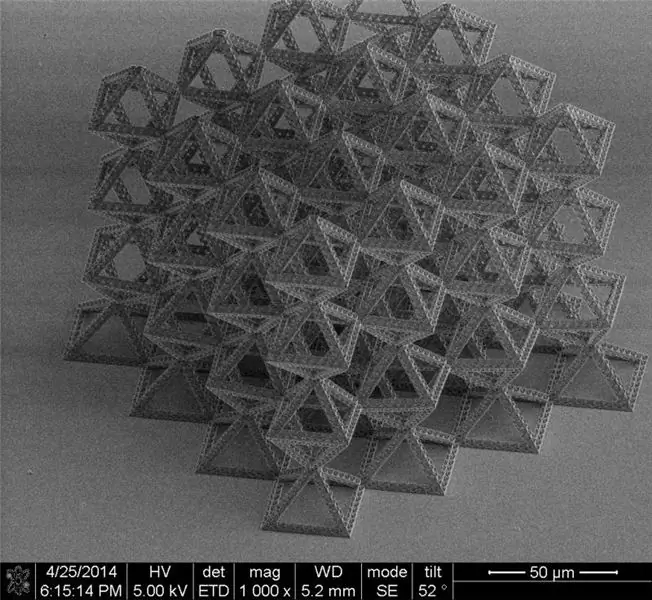

Kelenturan dan ketahanan bukanlah kualiti yang terdapat dalam seramik, tetapi sekumpulan saintis yang diketuai oleh profesor sains dan mekanik bahan Julia Greer dari Institut Teknologi California menangani masalah ini. Para penyelidik menggambarkan bahan baru itu sebagai "nanolattas seramik tiga dimensi yang sukar, ringan, boleh diperbaharui." Walau bagaimanapun, ini adalah nama yang sama untuk artikel yang diterbitkan oleh Greer dan pelajarnya dalam jurnal ilmiah beberapa tahun yang lalu.

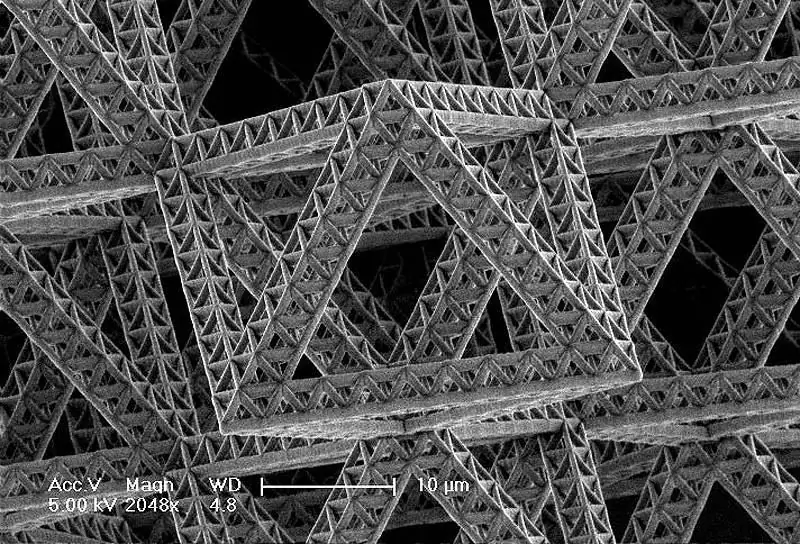

Apa yang tersembunyi di bawahnya paling baik digambarkan oleh sebuah kubus aluminium oksida nanolattice berukuran beberapa puluh mikron, diambil dengan mikroskop elektron. Di bawah tindakan beban, ia menyusut sebanyak 85% dan, ketika dikeluarkan, dikembalikan ke ukuran asalnya. Eksperimen juga dilakukan dengan kisi yang terdiri daripada tiub dengan ketebalan yang berbeza, dengan tiub yang paling nipis adalah yang paling kuat dan elastik. Dengan ketebalan dinding tiub 50 nanometer, kisi runtuh, dan dengan ketebalan dinding 10 nanometer, ia kembali ke keadaan asalnya - contoh bagaimana kesan ukuran meningkatkan kekuatan beberapa bahan. Teori menerangkan ini dengan fakta bahawa dengan penurunan ukuran, jumlah kecacatan bahan pukal berkurang secara berkadar. Dengan seni bina kisi tiub berongga ini, 99.9% isi padu kubus adalah udara.

Pasukan Professor Greer membuat struktur kecil ini dengan menjalankan proses yang serupa dengan percetakan 3D. Setiap proses dimulakan dengan fail CAD yang mendorong dua laser yang "melukis" struktur dalam tiga dimensi, menyembuhkan polimer pada titik-titik di mana balok saling menguatkan satu fasa. Polimer yang tidak disembuhkan mengalir keluar dari grid yang disembuhkan, yang kini menjadi substrat untuk membentuk struktur akhir. Para penyelidik kemudian menggunakan alumina pada substrat menggunakan kaedah yang mengawal ketebalan lapisan dengan tepat. Akhirnya, hujung kisi dipotong untuk mengeluarkan polimer, hanya tinggal kisi kristal tiub alumina berongga.

Kekuatan keluli, tetapi beratnya seperti udara

Potensi bahan "direkayasa" seperti itu, yang kebanyakannya udara mengikut isipadu, tetapi semuanya kurang kuat seperti keluli, sangat besar, tetapi sukar untuk dimengerti, oleh itu Profesor Greer memberikan beberapa contoh menarik. Contoh pertama, belon dari mana helium dipam keluar, tetapi pada masa yang sama mengekalkan bentuknya. Pesawat kedua, masa depan, yang reka bentuknya seberat seberat model manualnya. Yang paling mengejutkan, jika Jambatan Golden Gate yang terkenal dibuat dari nanolattices seperti itu, semua bahan yang diperlukan untuk pembinaannya dapat diletakkan (tidak termasuk udara) di telapak tangan manusia.

Sama seperti kelebihan struktur yang sangat besar dari bahan tahan lasak, ringan dan panas ini yang sesuai untuk aplikasi ketenteraan yang tidak terhitung jumlahnya, sifat elektriknya yang telah ditentukan dapat merevolusikan penyimpanan dan penjanaan tenaga: "Struktur nanostruktur ini sangat ringan, stabil secara mekanikal, dan pada masa yang sama besar dalam ukuran. permukaan, yaitu, kita dapat menggunakan dalam berbagai aplikasi jenis elektrokimia."

Ini termasuk elektrod yang sangat cekap untuk bateri dan sel bahan bakar, ia adalah tujuan yang dihargai untuk bekalan kuasa autonomi, loji kuasa mudah alih dan boleh diangkut, serta penembusan sebenar dalam teknologi sel solar.

"Kristal fotonik juga dapat disebut dalam hal ini," kata Greer. "Struktur ini membolehkan anda memanipulasi cahaya sedemikian rupa sehingga anda dapat menangkapnya sepenuhnya, yang bermaksud anda dapat membuat sel suria yang jauh lebih cekap - anda menangkap semua cahaya dan anda tidak kehilangan kehilangan pantulan."

"Semua ini menunjukkan bahawa gabungan kesan ukuran dalam nanomaterial dan elemen struktur membolehkan kita membuat kelas baru bahan dengan sifat yang belum dapat dicapai," kata Profesor Greer di Organisasi Eropah untuk Penyelidikan Nuklear di Switzerland. "Cabaran terbesar yang kita hadapi adalah bagaimana meningkatkan dan beralih dari nano ke ukuran dunia kita."

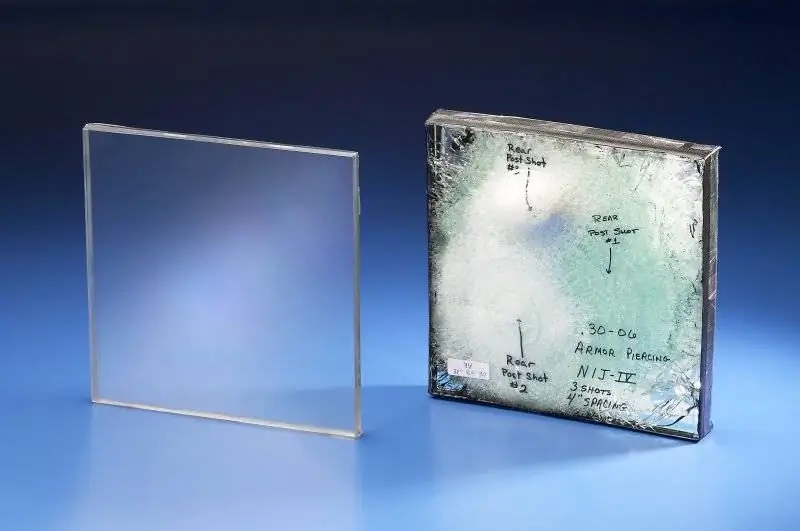

Perlindungan seramik telus industri

IBD Deisenroth Engineering telah mengembangkan perisai seramik telus dengan prestasi balistik yang setanding dengan perisai seramik legap. Perisai telus baru ini kira-kira 70% lebih ringan daripada kaca perisai dan boleh dipasang ke dalam struktur dengan ciri pelbagai hentaman yang sama (keupayaan untuk menahan beberapa hits) seperti perisai legap. Ini memungkinkan bukan sahaja untuk mengurangkan massa kenderaan dengan tingkap besar secara dramatis, tetapi juga menutup semua jurang balistik.

Untuk mendapatkan perlindungan sesuai dengan STANAG 4569 Level 3, kaca kalis peluru mempunyai kepadatan permukaan sekitar 200 kg / m2. Dengan luas tingkap trak seluas tiga meter persegi, jisim cermin mata peluru akan menjadi 600 kg. Semasa mengganti gelas kalis peluru dengan seramik IBD, pengurangan berat badan akan melebihi 400 kg. Seramik telus dari IBD adalah pengembangan selanjutnya dari seramik IBD NANOTech. IBD telah berjaya mengembangkan proses ikatan khas yang digunakan untuk memasang jubin seramik ("perisai telus mosaik") dan kemudian melaminkan pemasangan ini ke lapisan struktur yang kuat untuk membentuk panel tingkap besar. Oleh kerana ciri-ciri yang luar biasa dari bahan seramik ini, mungkin menghasilkan panel perisai telus dengan berat yang jauh lebih rendah. Penyokong, digabungkan dengan laminasi Natural NANO-Fiber, meningkatkan lagi prestasi balistik perlindungan lutsinar baru kerana penyerapan tenaga yang lebih besar.

Syarikat Israel OSG (Oran Safety Glass), yang bertindak balas terhadap peningkatan tahap ketidakstabilan dan ketegangan di seluruh dunia, telah mengembangkan pelbagai jenis produk kaca peluru. Mereka dirancang khusus untuk sektor pertahanan dan awam, tentera, paramiliter, pekerjaan awam berisiko tinggi, industri pembinaan dan automotif. Syarikat ini mempromosikan teknologi berikut ke pasaran: penyelesaian perlindungan telus, penyelesaian perlindungan balistik, sistem perisai lutsinar tambahan canggih, tingkap visual digital, tingkap keluar kecemasan, tingkap seramik dengan teknologi paparan warna, sistem lampu penunjuk bersepadu, batu pelindung kaca tahan kejutan, dan, akhirnya, teknologi anti-serpihan ADI.

Bahan lutsinar OSG sentiasa diuji dalam situasi kehidupan nyata: menangkis serangan fizikal dan balistik, menyelamatkan nyawa dan melindungi harta benda. Semua bahan telus berperisai telah dibuat sesuai dengan standard antarabangsa utama.